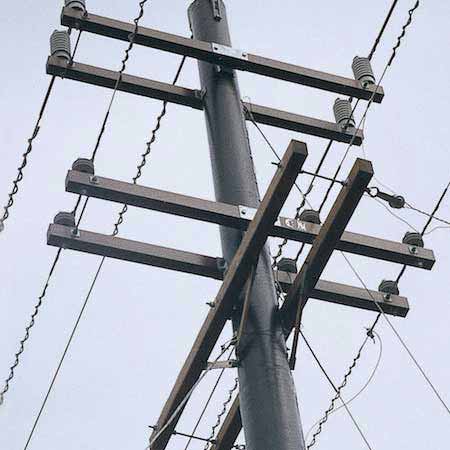

FRP Crossarm bezieht sich auf eine Strukturkomponente aus faserverstärktem Polymer-Verbundmaterial. Es dient zur Unterstützung elektrischer Leiter, Isolatoren und anderer Geräte in Freileitungen. FRP-Querarme bieten im Vergleich zu herkömmlichen Materialien eine überlegene Festigkeit, Haltbarkeit und Korrosionsbeständigkeit.

Welche Größe und Form hat der FRP-Querarm?

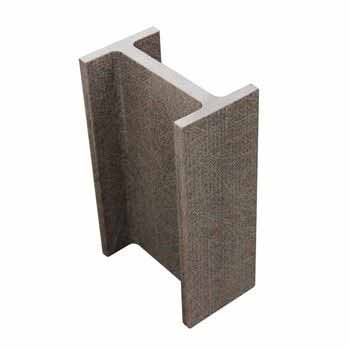

FRP-Querarme sind in verschiedenen Spezifikationen und Modellen erhältlich, um den unterschiedlichen Anforderungen des Übertragungssystems gerecht zu werden. Zu den gängigen Spezifikationen gehören:

Breite: Von 75 mm bis 200 mm.

Dicke: Variiert von 8 mm bis 20 mm.

Armlänge: Anpassbar, um spezifische Projektanforderungen zu erfüllen.

Querschnittsform: Rechteckig, T-förmig oder kundenspezifische Designs basierend auf Projektspezifikationen.

Verstärkungsdesign: Massive FRP-Querarme, hohl mit Schaumstofffüllung oder andere strukturelle Konfigurationen.

Welche Spannungsstufen sind für den FRP-Querarm verfügbar?

FRP-Querarme werden nach ihrer Fähigkeit klassifiziert, bestimmten Spannungspegeln in elektrischen Übertragungssystemen standzuhalten. Zu den gängigen Spannungswerten gehören Nieder-, Mittel- und Hochspannungskategorien wie 11 kV, 33 kV, 66 kV und 132 kV.

Installation des FRP-Querarms:

Der Installationsprozess für FRP-Querarme umfasst im Allgemeinen die folgenden Schritte:

Standortvorbereitung: Räumen Sie den Bereich frei und sorgen Sie für ein stabiles Fundament für die Querarminstallation.

Montage: Sichere Befestigung der Traverse am Sendemast mittels geeigneter Befestigungselemente und Halterungen.

Befestigung: Anbringen von Leitern, Isolatoren und anderen Geräten an der Traverse gemäß den Konstruktionsvorgaben.

Tests und Inspektionen: Durchführung von Tests und Inspektionen, um eine ordnungsgemäße Installation und Funktionalität sicherzustellen.

Vorteile des FRP-Querarms im Vergleich zum herkömmlichen Querarm:

Leicht: FRP-Querarme sind deutlich leichter als herkömmliche Materialien, was Transport und Installation einfacher und kostengünstiger macht.

Korrosionsbeständigkeit: FRP-Querarme sind äußerst korrosionsbeständig, was ihre Lebensdauer verlängert und den Wartungsaufwand reduziert.

Hohes Verhältnis von Festigkeit zu Gewicht: FRP-Querarme bieten eine hervorragende Festigkeit und sind gleichzeitig leichter als Alternativen, was eine verbesserte Tragfähigkeit und Haltbarkeit bietet.

Elektrische Isolierung: Die isolierenden Eigenschaften von FRP tragen dazu bei, Stromunfälle zu verhindern und die Gesamtsicherheit von Übertragungssystemen zu verbessern.

Nachhaltigkeit: FRP-Querarme sind umweltfreundlich, da sie nicht leitend und nicht korrodierend sind und recycelt werden können.

| Leistungsparameter | Beschreibung |

|---|---|

| Material | Faserverstärktes Polymer (FRP) |

| Dichte | Geringes Gewicht, typischerweise im Bereich von 1,5 – 2,0 g/cm³ |

| Stärke | Hohe Zug- und Biegefestigkeit |

| Korrosionsbeständigkeit | Hervorragende Beständigkeit gegen Korrosion und chemische Zersetzung |

| Elektrische Isolierung | Nicht leitend und bietet elektrische Isolierung |

| Wärmeleitfähigkeit | Geringe Wärmeleitfähigkeit |

| UV-Beständigkeit | Hervorragende Beständigkeit gegen UV-Strahlung |

| Feuer Beständigkeit | Nicht brennbare oder selbstverlöschende Eigenschaften |

| Wasseraufnahme | Geringe Wasseraufnahmerate |

| Dimensionsstabilität | Minimale Ausdehnung oder Kontraktion bei Temperaturänderungen |

| Schlagfestigkeit | Hohe Schlagfestigkeit und Widerstandsfähigkeit |

| Installation | Einfach zu installieren und erfordert minimale Wartung |

| Lebensdauer | Lange Lebensdauer mit geringer Verschlechterung im Laufe der Zeit |

| Nachhaltigkeit | Umweltfreundliches, recycelbares Material |

Herstellungsprozess des FRP-Querarms

Pultrusionsprozess

FRP-Querarme werden im Pultrusionsverfahren hergestellt, das die folgenden Schritte umfasst:

Harzimprägnierung: Glasfaserrovings oder -matten werden durch ein Harzbad gezogen, um eine gründliche Imprägnierung zu gewährleisten.

Formwerkzeug: Die imprägnierten Fasern durchlaufen ein beheiztes Formwerkzeug, in dem das Harz ausgehärtet und die Form des Querarms geformt wird.

Zugsystem: Der Querarm wird mithilfe eines Zugsystems kontinuierlich durch die Matrize gezogen, um einheitliche Abmessungen und Eigenschaften sicherzustellen.

Schneiden: Der Querarm wird in die gewünschte Länge geschnitten und ist für die Nachextrusionstechniken bereit.

Schaumstofffüllung

Während des Herstellungsprozesses von FRP-Querarmen wird die Schaumfüllung typischerweise in zwei Hauptmethoden integriert: Inline-Schaumfüllung und Schaumfüllung nach der Injektion.

Inline-Schaumfüllung: Die Inline-Schaumfüllung erfolgt während des Pultrusionsprozesses. Bevor die Fasern mit Harz imprägniert werden, wird der Harzmischung ein Schaummittel zugesetzt. Dadurch kann der Schaum während des Pultrusionsprozesses im FRP-Querarm geformt werden. Durch die Inline-Integration von Schaumstoff verfügt der resultierende Querarm über ein durchgehendes Profil mit innerer Schaumstofffüllung. Diese Methode sorgt für leichte Eigenschaften und erhöhte Steifigkeit und verbessert gleichzeitig die Biege- und Druckfestigkeit des Querarms.

Schaumfüllung nach der Injektion: Eine weitere gängige Methode besteht darin, Schaum in den hohlen Innenraum des vorpultrudierten FRP-Querarms einzuspritzen. Dieser Prozess findet in der Endphase der Pultrusion statt. Mit einem speziellen Injektionsgerät wird das Schaumfüllmaterial in die dafür vorgesehenen Bereiche der Traverse eingebracht. Die Schaumfüllung nach der Injektion bietet zusätzliche Festigkeit, Steifigkeit und Vorteile bei der Gewichtsreduzierung. Es verbessert die Dämpfungs- und Vibrationsfestigkeit des Querarms.

Sowohl Inline- als auch Post-Injection-Schaumfüllmethoden können an spezifische Projektanforderungen angepasst werden und dabei die gewünschten Festigkeits-, Gewichts- und Leistungskriterien berücksichtigen. Unabhängig von der verwendeten Methode verbessert die Schaumstofffüllung die mechanischen Eigenschaften des FRP-Querarms, reduziert das Gewicht und verbessert seine Fähigkeit, Vibrationen zu dämpfen. Diese Vorteile tragen zur Zuverlässigkeit und Haltbarkeit des Querarms in elektrischen Übertragungssystemen bei.

EInstallation der Kappe:

Eine weitere Technik nach der Extrusion ist die Installation von Endkappen. Endkappen bestehen in der Regel aus einem haltbaren Material wie Thermoplast oder Verbundwerkstoff und werden an den Enden der Traverse befestigt. Dieses Verfahren bietet mehrere Vorteile:

Schutz vor Feuchtigkeit: Endkappen dienen als Barrieren und verhindern das Eindringen von Feuchtigkeit in den Querarm, was zu einer Verschlechterung und einer verkürzten Lebensdauer führen kann.

Erhöhte Sicherheit: Die Installation von Endkappen verringert das Risiko eines versehentlichen Kontakts mit freiliegenden Fasern und gewährleistet so die elektrische Sicherheit während der Handhabung und Installation.

Ästhetik und Haltbarkeit: Endkappen verleihen dem Querarm ein vollendetes Aussehen und verbessern gleichzeitig seine allgemeine Haltbarkeit und Widerstandsfähigkeit gegenüber Umwelteinflüssen.

Qualitätskontrolle und Endbearbeitung:

Nach der Schaumfüllung und der Installation der Endkappen durchlaufen die FRP-Querarme einen gründlichen Qualitätskontrollprozess. Dazu gehören Maßkontrollen, Sichtprüfungen und mechanische Tests, um die Einhaltung der Spezifikationen sicherzustellen. Um den gewünschten ästhetischen und funktionalen Anforderungen gerecht zu werden, können die Querträger auch Endbearbeitungsprozessen wie Schleifen, Zuschneiden und Oberflächenbehandlung unterzogen werden.

Dienstleistungen:

Wenn Sie an diesem Produkt interessiert sind, kontaktieren Sie uns bitte ohne zu zögern, wir bieten die folgenden Dienstleistungen an

OEM-/ODM-Service und Support

Bei Bedarf kostenloses Werbematerial

Kundenbetreuung eins zu eins

Effektive Kommunikation innerhalb von 24 Stunden

Aktualisierung der neuen Design- und Stilkollektion für den Kunden

Beliebte label: Fiberglas-Traversen, China, Hersteller, Fabrik, Preis